Alcune Case histories

1. Centrale termoelettrica

IL PROBLEMA

Usura prematura della turbina a vapore

Sostituzione della carica dell’olio (21.000 litri) ogni 2 anni (costo € 40.000)

Fermo impianto per sostituzione olio

Costo smaltimento olio esausto

L'ANALISI

Ll’analisi dell’olio ha riscontrato che non solo la componente particellare era troppo elevata, ma anche la componente d’acqua. Il problema più grave infatti era imputabile all’acqua che, trasportata dall’olio, finiva negli ingranaggi del riduttore di giri causando interruzioni di lubrificazione con conseguente aumento di erosione e contenuto particellare.

LA FORNITURA

E’ stato selezionato un sistema di filtrazione esterno integrato ad un depuratore sottovuoto capace di abbattere in maniera selettiva non solo il contenuto particellare ma anche l’acqua in sospensione.

IL VANTAGGIO

Risparmio del 90% in quattro anni. Ad oggi l’impresa non ha più avuto problemi di lubrificazione.

2. Laminatoio

IL PROBLEMA

Fermi macchina continui

Eccessivo carico particellare nonostante un sistema di filtrazione apparentemente adeguato.

L'ANALISI

L’analisi ha rivelato la presenza di particelle di ottone nell’olio consentendo di risalire alla causa del problema: l’eccessivo carico particellare era dovuto all’usura della viti di regolazione dei cilindri di laminazione.

L’apparato di filtrazione dell’impianto di laminazione risultava essere solo apparentemente adeguato ma, in realtà, sottodimensionato.

LA FORNITURA

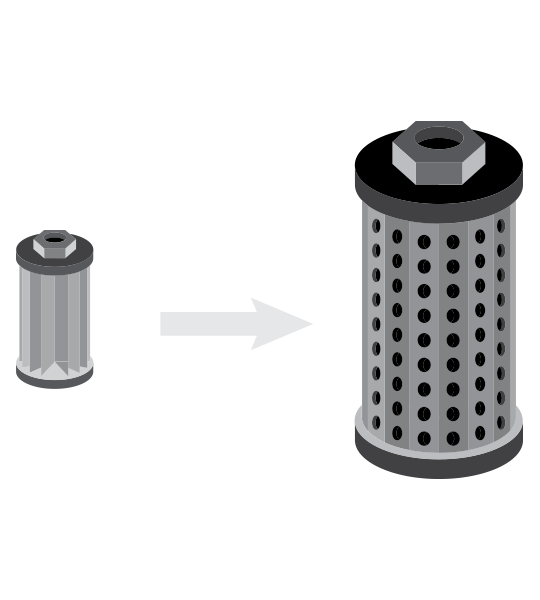

Si è scelto di applicare una filtrazione esterna aggiungendo, prima del sistema di filtrazione, un filtro a sacco estremamente economico e in grado di abbattere grandi quantità di sporco.

IL VANTAGGIO

In otto mesi il costo di manutenzione annuo è passato da €11.200 a €2.368.

3. Produzione film polipropilene

I PROBLEMI

Fermi macchina settimanali

Blocco della linea

Pulizia componenti

Pulizia del forno

Ingenti scarti di produzione

L'ANALISI

Dopo un’attenta analisi si è riusciti a comprendere l’evento scatenante: le valvole on-off dell’impianto della bobinatrice. Al loro interno il cursore si bloccava continuamente a causa di alcune particelle in sospensione depositatesi nell’olio. Per sbloccarlo era necessario fermare tutto l’impianto.

LA FORNITURA

Attuata un’operazione di “revamping” su misura di impianto idraulico con valvole on-off per permettere all’olio di arrivare alle valvole sempre pulito.

IL VANTAGGIO

Negli anni l’azienda non ha più avuto fermi macchina causati dall’olio inquinato eliminando i costi per riavviare l’impianto in seguito a questo problema.

L’investimento è stato ripagato nel giro di una sola settimana.

4. Trattamento tempra

IL PROBLEMA

La presenza di catrami in sospensione nell’olio utilizzato per il trattamento tempra originava la formazione di cracking sui pezzi in lavorazione rendendo necessaria una pulizia dei pezzi.

LA FORNITURA

E’ stato selezionato un sistema di filtrazione dell’olio in grado di trattenere i catrami mantenendo la giusta temperatura, estraendolo momentaneamente dalla vasca senza interrompere la produzione.

IL VANTAGGIO

Il nuovo sistema di filtrazione ha permesso di ottenere oli senza inquinanti, ha migliorato la resa dell’impianto e ha eliminato le lavorazioni successive per pulire i pezzi dai catrami. Adesso il semilavorato, una volta temprato, esce dall’impianto ed è subito pronto per passare alla lavorazione successiva.

5. Automotive

IL PROBLEMA

L’azienda cliente non riusciva a ottenere il giusto livello di pulizia per i componenti prodotti e destinati a mezzi industriali (betoniere, scavatrici, carrelli elevatori…) che richiedono precisi standard di pulizia.

LA FORNITURA

Il sistema di filtrazione progettato da La Ricambi Udinese e mutuato dalla filtrazione di processo, funziona pur utilizzando elementi poco costosi ma affidabili.

IL VANTAGGIO

Riduzione della spesa:

SISTEMA DI FILTRAZIONE

da 30.000 a 5000 €

CAMBIO CARTUCCE ANNUO

da 54.000 a 9.250 €

TOT. SPESA

da 84.000 a 14.250 €!

6. Acciaieria

IL PROBLEMA

Malfunzionamento del servo cilindro

Necessità di blocchi della colata

L'ANALISI

Dalle analisi degli oli si è scoperto che il problema avveniva al cambio dei formati per la colata.

Durante quest’operazione gli attacchi rapidi si sporcavano con la polvere, che si depositava sulla superficie di contatto.

Una volta riattaccati i connettori, le particelle presenti sugli attacchi entravano nel sistema, si depositavano nella servovalvola ed il cilindro non funzionava più correttamente.

LA FORNITURA

Attraverso un’operazione di “revamping” del sistema di filtrazione è stato inserito un filtro speciale tra il punto di connessione e la servo-valvola evitando che quest’ultima si sporchi.

IL VANTAGGIO

Con questa soluzione la polvere che poteva depositarsi sui connettori ed essere trascinata all’interno della servo-valvola viene intercettata dal filtro.

Grazie a questo sistema studiato su misura è stato eliminato anche il fermo colata.

7. Trattamento acque reflue

IL PROBLEMA

I macchinari di un’impresa nordafricana operante nel trattamento delle acque reflue avevano seri problemi, come:

Fermo macchina di venti grossi riduttori ad ingranaggi

Vita brevissima dei cuscinetti volventi, da sostituire dopo un solo anno

Danni ai riduttori stimati tra i 300.000 ed i 400.000 € ogni anno

L'ANALISI

L’analisi ha trovato la causa del problema nella contaminazione da silice dell’olio lubrificante. A causa della vicinanza dello stabilimento al deserto la silice entrava nei macchinari tramite i fori di aspirazione delle casse dei riduttori, contaminando e rendendo abrasivo l’olio. Ciò provocava l’usura dei cuscinetti, danni ai riduttori, continui fermi macchina e, di conseguenza, mancata produzione, con grave danno economico..

LA FORNITURA

Inserimento di sfiati filtrati sulle prese d’ingresso dell’area di compensazione delle casse dei riduttori.

Installazione di filtri adeguati in grado di trattenere la silice sul sistema di ricircolo della lubrificazione.

IL VANTAGGIO

L’intervento ha eliminato il problema della silice nell’olio e così facendo il ciclo di usura dei cuscinetti è tornato normale, da 1 ANNO a 10 ANNI DI VITA, con un risparmio del 90%, per una cifra compresa tra i 2.700.000 e i 3.600.000 €.

8. Centrale termoelettrica

IL PROBLEMA

Unico serbatoio di olio lubrificante per turbine e quadro comandi + Il sistema di filtraggio sottodimensionato = Ricambio cartucce ogni settimana

LA FORNITURA

I consulenti TeknoApp hanno analizzato attentamente l’impianto e preparato il dimensionamento ideale per tutto il sistema delle turbine, passando da una filtrazione sotto dimensionata ad una adeguata alle reali esigenze dell’impianto in analogia con gli standard delle valvole usate in aeronautica.

IL VANTAGGIO

La centrale cambiava un filtro da 450€ ogni settimana. Dopo l’intervento nell’arco di dodici mesi si sono spesi solo € 4.200.